在上期「一问到底」中,我们探寻了全新HyperScan「四大绝技」,并见证了10分钟整车扫描的成功挑战。面对大型风电轮毂,HyperScan又能玩转什么「新花样儿」?本期案例,邀您见证。

挑战与需求

风电轮毂是风电机组的大型核心部件,其结构和复杂的受力情况,关乎整个风电机组的性能和安全。在风电大型化的趋势下,大于3m的轮毂直径、超过10t的单体重量,给检测工作带来了严峻挑战。

传统的人工检测方式测量速度慢、工作量大,也受限于轮毂复杂的空间几何特征和趋于严苛的公差要求,已无法满足当下的测量新要求。因此,客户希望引入一种便携易用、效率跃升的新检测手段,以达成提质增效的目标。

方案与创新

HyperScan智能光学追踪3D扫描是面向中大型工件的快速、高精度全尺寸测量方案。我们此次使用全新大范围升级的HyperScan Super,以新扩展的7m远测量距离、100m?测量大体积,以及高精度动态跟踪优势,在风电轮毂的检测过程中释放了不一样的效率潜能。

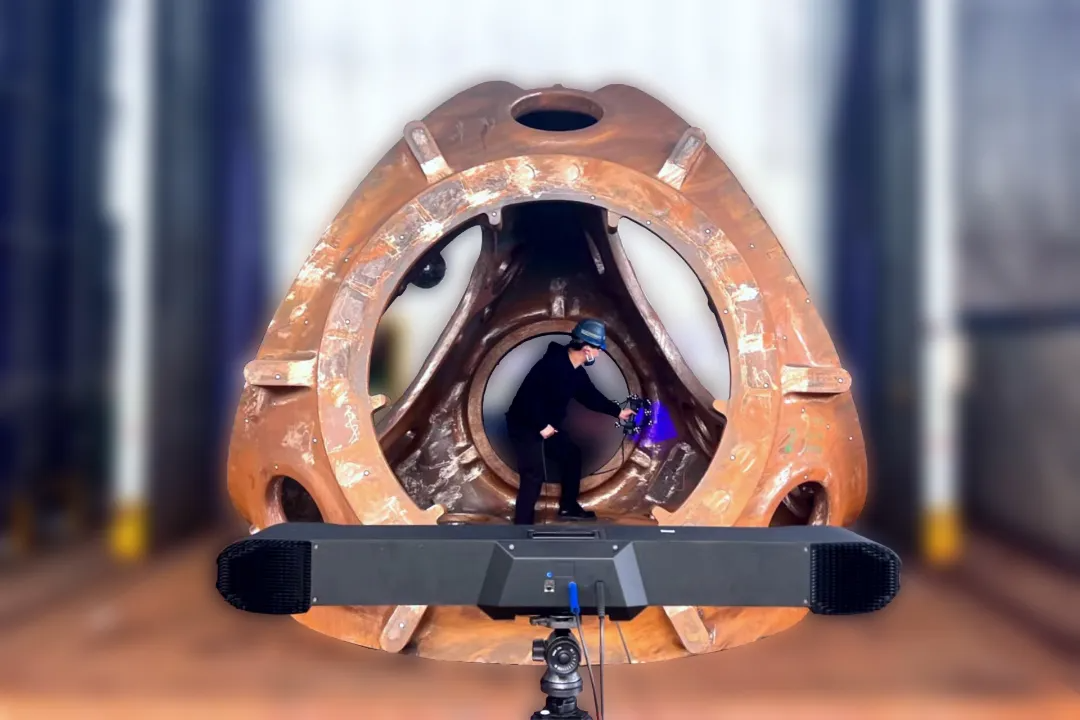

■一站扫内部

光学跟踪器全新升级的大范围双目追踪技术,可以借助风电轮毂独特的几何构造,通过在轮毂外表面布设少量定位标志点,巧妙地利用中间一面进行动态跟踪,这样只需将跟踪器架设在轮毂外部,即可一站获取内表面的完整数据,操作流畅更高效,同时避免了换站带来的精度损失。

■90min获全貌

鉴于轮毂的“多面性”,采集外部数据时,需要换站一次,并借助吊装翻转来补全轮毂顶/底部的数据。大场景单站高精度驭控能力,叠加高达315万次测量/秒的扫描速率,从准备到内外部整体扫描,外加吊装操作,整个过程仅耗时90min,实现了前所未有的效率提升。

数据与分析

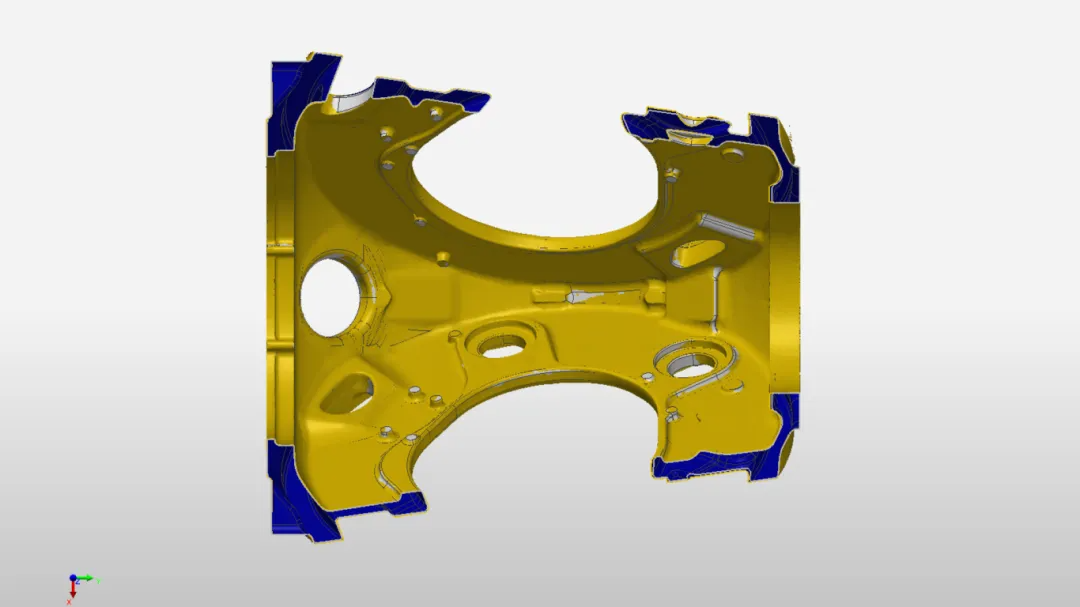

在扫描过程中,海量数据实时传输与处理,实时生成三角网格,所见即所得。在现场可方便地实时查看细腻完整的3D模型数据,以及时查缺补漏。

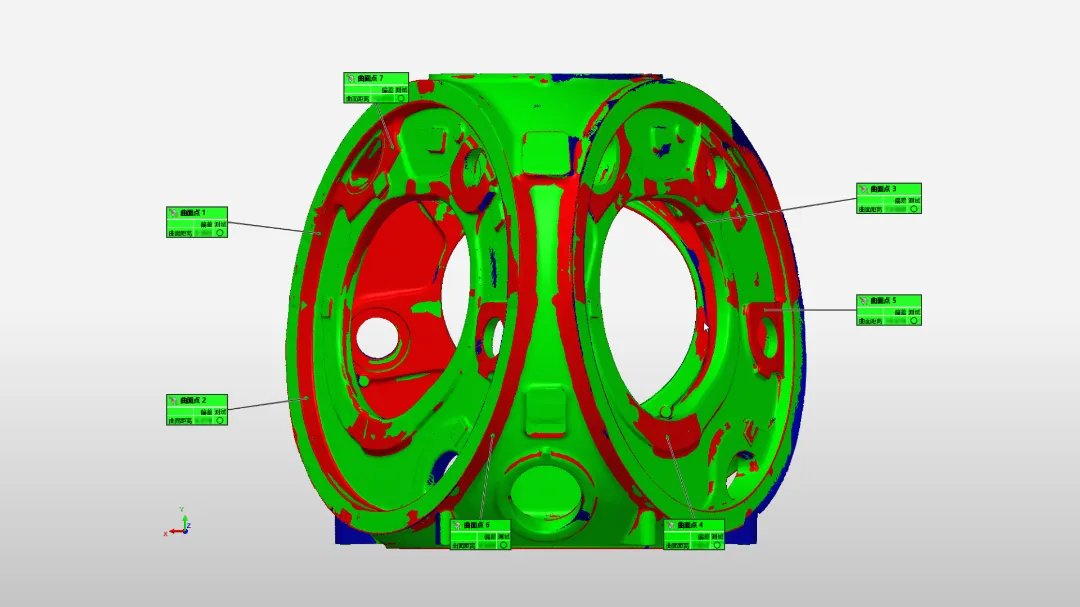

扫描数据可无缝对接第三方检测软件,通过与标准数模进行三轴共点对齐,生成直观易读的彩色偏差图,能够帮助迅速判断轮毂毛坯件的“多肉or缺肉”状态,也可以通过自定义截面,从二维层面分析有无错层现象等,为下一步的加工指导提供精确的数据支持。

优势与价值

3D激光扫描技术彻底革新了的风电轮毂尺寸检测的传统流程,尤其是手持式设备凭借出色的便携性和灵活适应性,几乎不受场地和环境限制,能够以非接触方式迅速捕捉并构建复杂曲面结构的精确3D模型,数据分析直观易读,显著提升了检测效率和可视化程度。

而HyperScan Super则凭借增强的测量范围、精度和速度优势,进一步将风电行业大型装备的3D激光扫描检测推向更高水平,帮助企业在市场竞争中以更高效的生产运转和更精益的质量脱颖而出。

行业与展望

随着全球对可再生能源需求的增加,风电产业正步入显著增长期。面对风电机组效率和容量不断提升的需求,以技术创新、数字化、智能化转型为核心的发展策略成为各风电制造企业的关键抓手。

三维扫描、机器视觉等先进测量技术已逐渐贯穿于风电轮毂、叶片等关键部件的设计、制造、装配和质量控制等各个环节,为大型风电装备生产检测提供了创新手段,推动精细化生产的同时,也带来了周期和成本的双缩减。

展望未来,大型风电装备的生产检测技术必将更加趋于智能化、自动化和集成化。无论是现在的HyperScan,还是正在迭代开发中的新技术新产品,面向未来需求我们都保留了充分的拓展空间。

结语

从风电、锂电、氢能到光伏太阳能,我们已深度参与在清洁能源行业的数字化转型进程中,并将持续为能源行业提质增效降本赋能,助力早日实现碳中和目标。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务