在万米高空,每一丝偏差都可能牵动飞行安全——航空航天,象征着人类对精密技术的极致追求。

从C919大飞机的智能质量“卫士”,到航测无人机的优化“引擎”;从飞机维修的损伤“神探”,到航空遗产的“数字永生”…… 中观深耕行业多年,其3D扫描技术已深度服务于中国商飞、中国航发、中国航天等领军企业及众多产业链伙伴,以全生命周期的“数字化闭环升级方案” 为核心,护航中国航空航天事业飞得更高、更稳、更远。

设计优化——以数字基石锚定卓越设计

从设计源头注入数字基因,3D扫描快速捕获高精度实体数据,为气动仿真、结构分析等提供高保真模型,加速原型逆向与迭代优化,并提升设计“蓝图”的可靠性。

Case 01:C919的“眼睛”:飞机窗框新型铝合金材料开发

C919大飞机的机头窗框与旅客观察窗,需在万米高空承受巨大压力,尺寸偏差不得超过0.2mm,同时还要极致轻量化。窗框材料的结构性能,直接决定其强度与寿命。

客户团队采用 #HyperScan光学扫描建模,结合数字化仿真与微观组织调控手段,在0.01mm精度下优化新型铝合金材料的晶体结构,成功突破关键技术瓶颈,确保其在极端环境下的优异性能。

从实验室到生产线,以毫米级精度助力航空铝材批量交付;

助力国产铝材打破国外垄断,以自主创新为C919披上坚固“铠甲”;

从研发到质检,全程数据驱动,质量更稳、交付更快。

Case 02:2h整机采集:直升机数字化设计的“加速器”

客户需要对一款长4~5m的小型直升机整机及其零部件进行结构优化,然而,由于飞机复杂的曲面特征,传统测绘方法难以应对,导致设计迭代周期较长。

整机逆向数据

零部件逆向数据

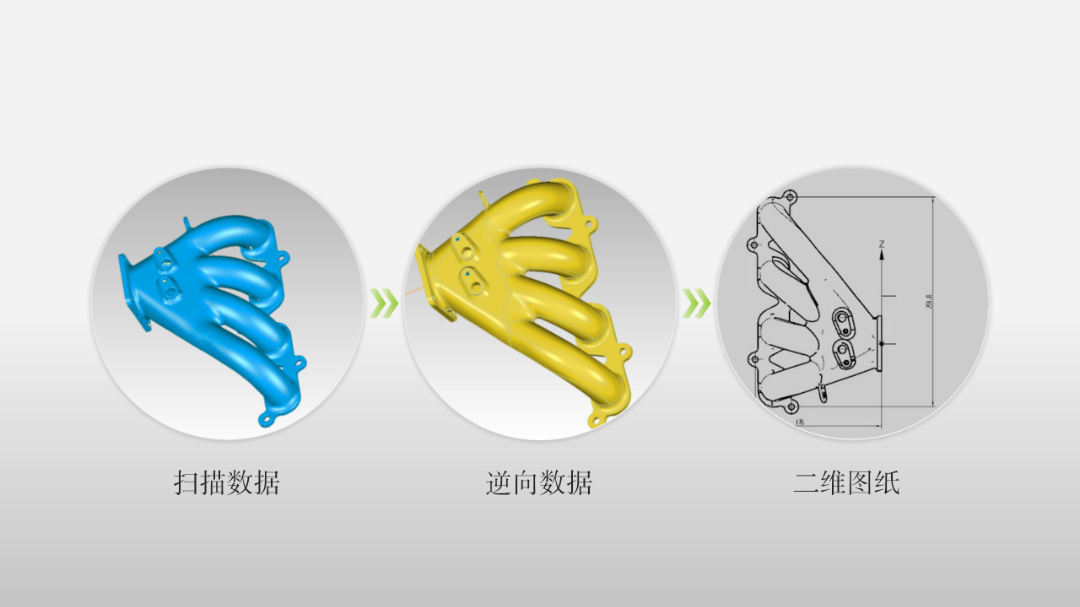

采用 #RigelScan智能手持式激光3D扫描方案,仅需2小时即可获取整机完整形态数据。其先进的抗干扰纯蓝光技术,同样适用于不同颜色和材质的零部件。

高精度扫描数据可直接导入专业软件进行逆向优化;

逆向3D数据可转换为2D图纸,指导零部件加工生产;

显著缩短产品迭代周期,助力客户快速响应市场需求。

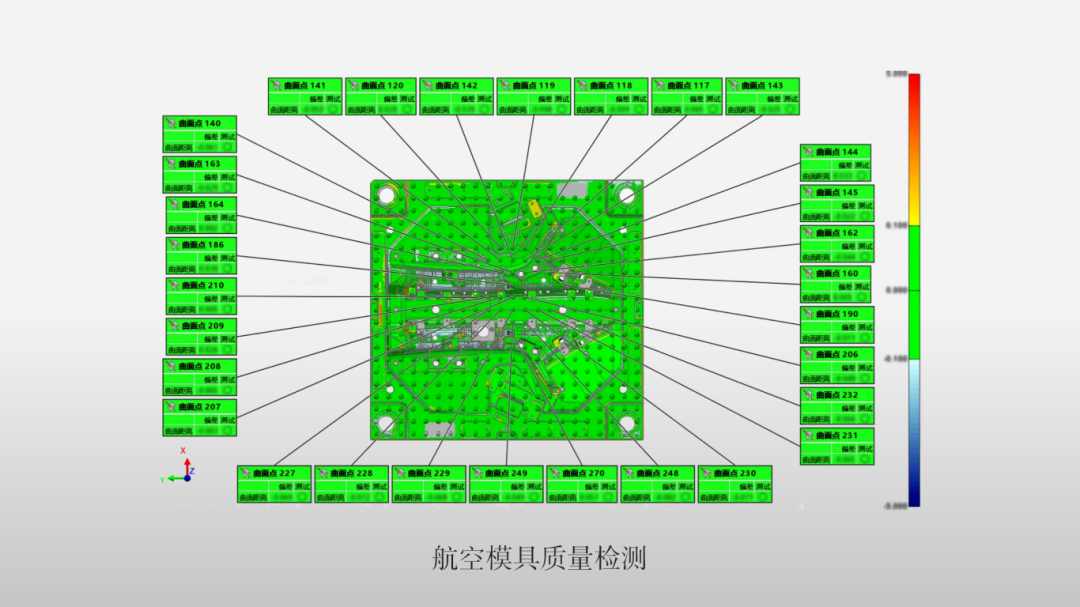

增材智造——以数字精度赋能高效智造

在制造环节植入数字精度,以扫描数据驱动复杂构件快速成型,在线校准模具与工装夹具精度,精准规划机器人路径,优化智造产线,提升制造良率与生产效率。

Case 03:6min扫完4m模具:航空智造的“效率革命”。

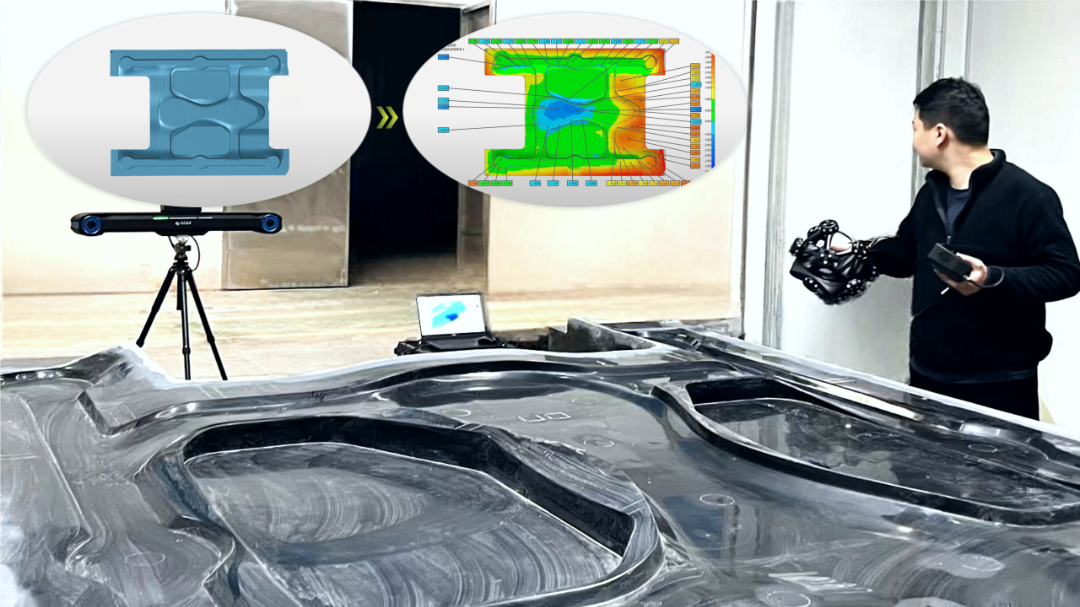

面对较大尺寸的航空模具(约4m×0.8m×1m),传统检测方法操作繁琐、效率低,且依赖经验判断导致结果随机性较大,直接影响产品质量的稳定性。

全新一代 #HyperScan Super+FreeBox组合智能光学追踪无线扫描方案,无需贴点,无需换站,自由扫描,6min即可获取模具全尺寸数据,同时其动态跟踪技术能有效抵御车间振动干扰。

偏差色谱图直观展现曲面尺寸误差,便于指导精准打磨;

检测由“经验驱动”转向“数据驱动”,质量管理更高效、更可靠;

最终助力客户实现良品率的显著提升。

Case 04:激光清洗路径规划:8m教练机的“绿色焕新”

客户拟采用激光自动清洗技术,为长约8m的教练机去除旧漆,重新保养。为规划蒙皮清洗路径,并满足后续大批量作业对速度和便捷性的要求,客户亟需高效获取机身精确的3D数据。

使用 #HyperScan扫描机身,获取精确3D模型,直接对接激光清洗数控系统,实现自动路径规划。即使在现场空间狭窄的情况下,也能在0.5h内完成整体数据采集任务。

在复杂工况下,能以多样化的工作模式灵活应变;

非接触扫描精准覆盖清洗路径,无死角、无损伤;

高效、高精度、绿色环保的一体化解决方案已得到推广应用。

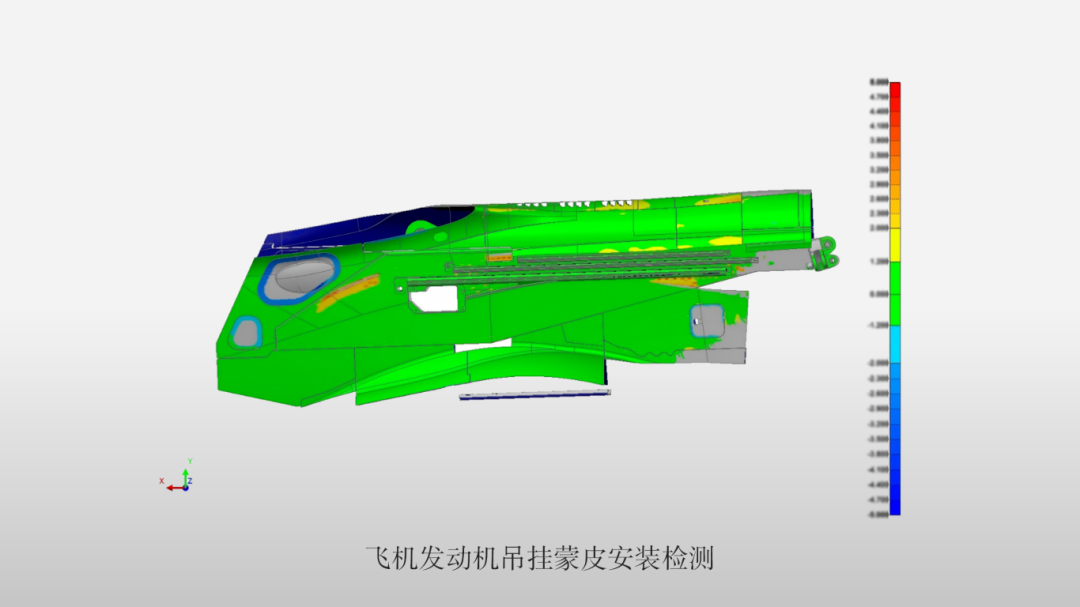

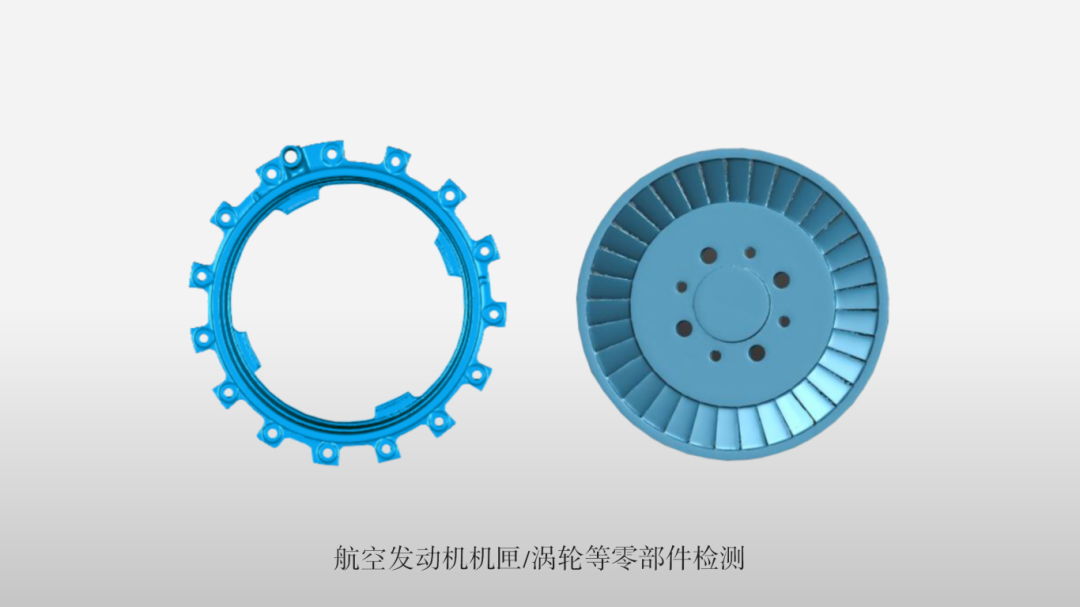

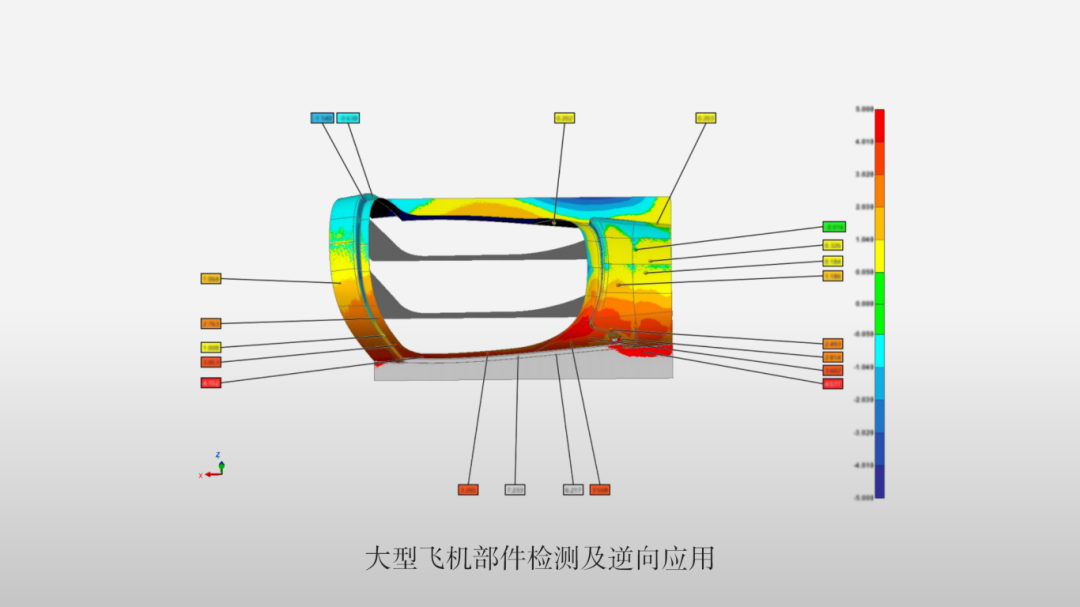

智能检测——以数字慧眼筑牢质量防线

将数字洞察深度融入质量体系。极速扫描检测关键部件形变与缺陷,实时校验装配过程,杜绝误差累积,建立全尺寸数据档案,确保质量可溯,让质量管控更全面、精准、高效。

Case 05:C919智能“质量卫士”:助力规模化量产新进程

随着C919大规模量产,传统检测手段已难以应对大批量、高精度、全尺寸的质检挑战。客户需要构建数字化智能检测体系,实现毫米级精准管控与全面的质量追溯。

集成高精度激光3D扫描技术,构建 #AutoMetric 智能自动化检测系统,实现航空部件全尺寸自动检测,结合精细化数据分析平台,实现实时数据比对与质量预警,全面提升智能化水平。

实时质量预警,高效精准构建“零缺陷”质量闭环;

提升智能化水平,夯实大飞机规模化交付的质量基线;

生成3D数字档案,为后续维修与改型提供可靠的追溯依据。

Case 06:航空弯管的“无人质检线”:3000+管件一键检测

客户希望提升航空弯管检测的效率与精度,要能实现3000多种管件的快速切换测量,替代人工,完成弧度、偏差等关键参数的自动化精准检测。

为客户定制弯管几何形状自动化检测方案,采用 #AutoMetric-RC工位形式,柔性夹持、自动校准、一键启动,45秒即完成单件检测。无需贴点,支持快装快换,适配全系管型。

极速响应,检测效率较人工提升10倍以上;

3000+种管型无缝切换,可实现无人化连续作业;

自动校准消除人为误差,自动生成高精度报告。

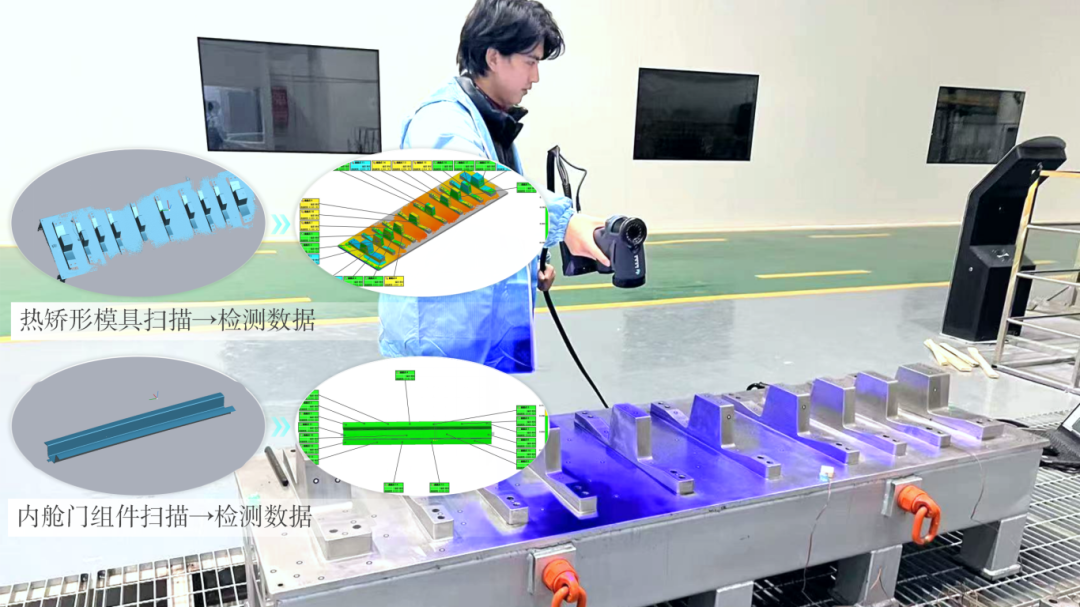

Case 07: 航空舱门“无接触体检”:热矫形工艺的精准把控

舱门组件(碳纤维薄板件),易变形且无定位特征,常规手段测量困难。客户亟需非接触式方案精准评估热矫形效果和温变形变,以支撑工艺优化与质量控制。

采用 #MarvelScan智能反向定位扫描方案,无需贴点、非接触式测量。黑色碳纤维组件或高亮热矫形模具均可扫描,结合最佳拟合/RPS对齐,轻松破解无定位特征工件测量难题。

拿来即扫,可快速、精准评估不同温度下的形变状态;

数字化报告有力支撑热矫形工艺优化,良品率大幅提升;

一套方案适用于多种类型产品及其模具的检测需求。

Case 08:无人机的“全身体检”:从机身到机翼全面覆盖

无人机为复杂多曲面结构,传统检具、治具等测量繁琐耗时,且难获完整数据。客户亟需快速获取高精度三维模型,实现高效全面的检测革新。

采用 #RigelScan + FreeBox无线3D扫描方案,通过标志点定位采集结合表面扫描,有效保证体积精度。无线操作灵活自由,大幅提升扫描效率与便捷性。

扫描无死角,高效实现机身、机翼的全方位检测覆盖;

高精度3D数据同时支持仿真验证,驱动设计优化;

持续优化无人机安全性与飞行性能,保障最佳状态。

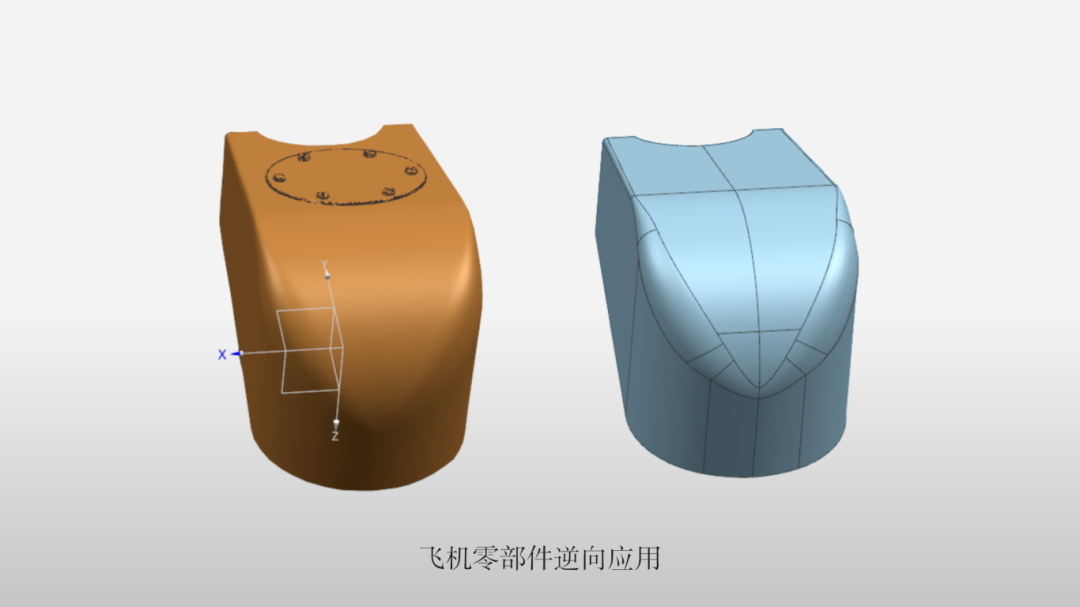

智能运维——以数字孪生护航飞行安全

在设备运维环节引入数字孪生,通过扫描实现无图纸零件的逆向再造,飞机表面损伤的量化分析与精准评估,基于数据制定科学的维修策略,让航空运维更智能、可持续。

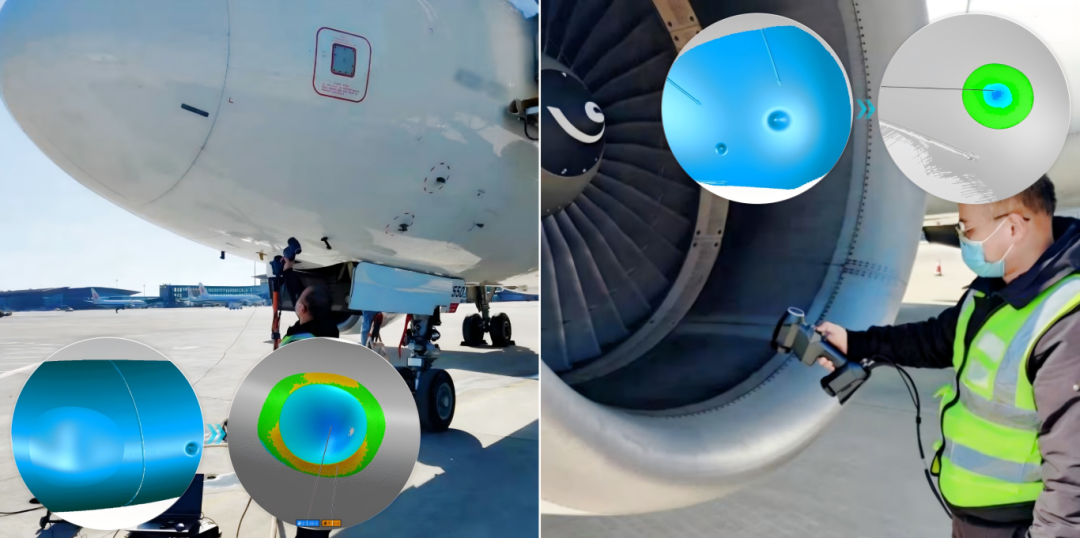

Case 09:飞机“伤情诊断”:毫米级凹坑的精准检测评估

飞机飞行中遭遇鸟或异物撞击后,表面易产生凹坑、孔洞等损伤。传统人工网格法检测效率低、主观性强、缺乏统一标准,难以快速准确判断是否适航。

采用 #RigelScan智能手持激光扫描方案,单人即可快速获取飞机雷达罩、机翼等部位的凹坑3D数据,通过拟合比对,自动分析深/宽等并生成可视化报告,精准高效判定是否超标。

0.01mm精度真实还原损伤形态,助力科学评估;

可搭配无线模块,解决爬高及现场取电难题;

提升检测效率,缩短飞机停机时间,降低运维成本。

Case 10:航空轮胎“翻新闭环”:从磨损到修复的精准守护

轮胎胎面尺寸最大1400×530mm,沟槽深13.5mm、开口宽15mm。要求3min内完成单件扫描,周向误差≤0.2mm,重点检测沟槽深度及磨损量,并支持修复后复检。

现场采用 #HyperScan高速3D扫描方案,3min内完成扫描,精度与效率双达标。后期可升级固定工位自动化方案,配合转台与动态追踪,实现轮胎磨损的高精度检测。

大幅缩短检测时间,显著提升轮胎翻新修复效率;

精准检测轮胎磨损量,科学评估修复效果;

便于实时监控轮胎状况,保障起降安全与可持续运行。

数字化管理——以数字资产赋能全周期

在全生命周期构建数字化体系,支持历史追溯与精准科学的决策,实现文物级飞机原型永久数字化保存,实现从物理实体到数字永生的跨越,让每一次飞行都可追溯、可优化、可传承。

Case 11:航空装备“数字永生”:让珍贵飞行资产永不褪色

客户专注航空模型与模拟器研制,服务空军、航空公司与教育机构,并建有国家级航空体验中心。现需为航模及设备建立永久数字档案,支持维护、优化与航空遗产保护。

采用 #HyperScan 智能光学追踪3D扫描仪,无需贴点、自动光学跟踪,室内外均可高效作业,完成初教6、运20等真机与模型机的高精度扫描建模,满足永久数字化存档要求。

实现从小型零部件到大型真机的非接触式快速数据化;

3D数字档案可直接服务于空军训练、高校教学及科普体验;

为后续设计改进、复制展示等提供可靠数据,让航空遗产“活”起来。

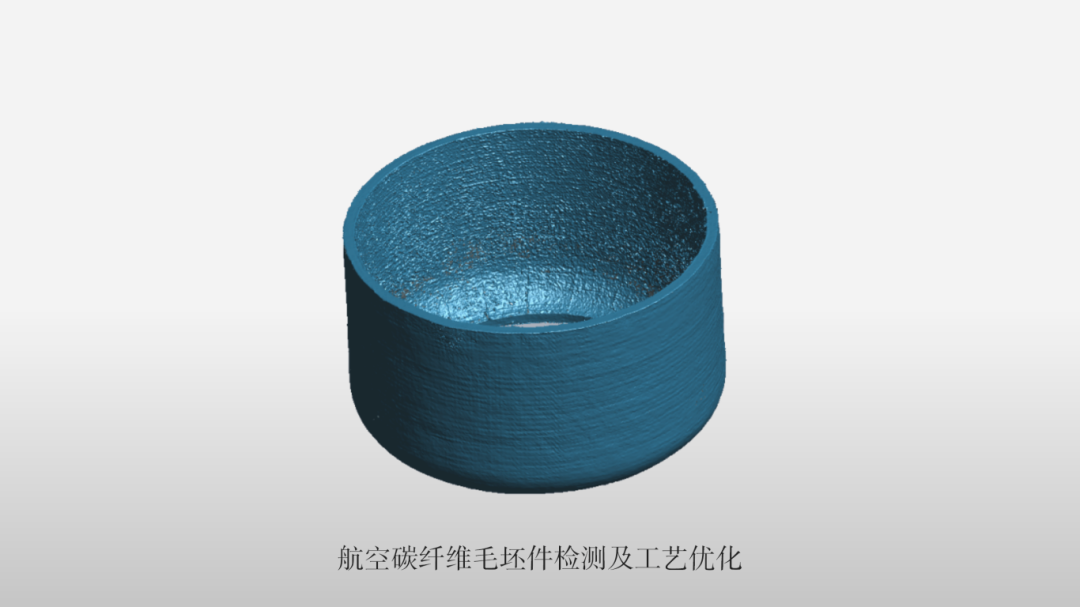

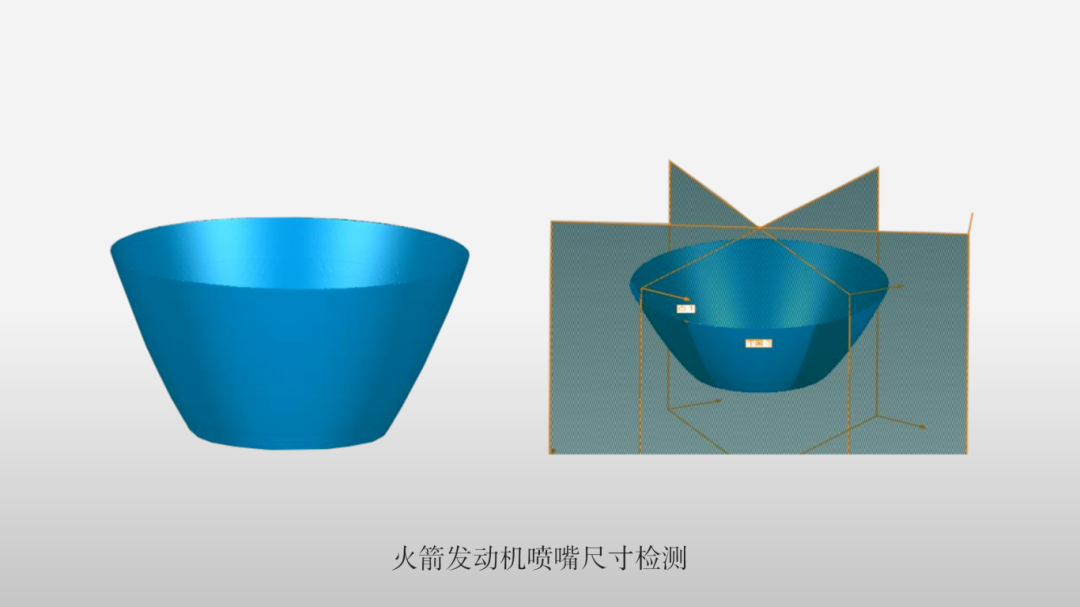

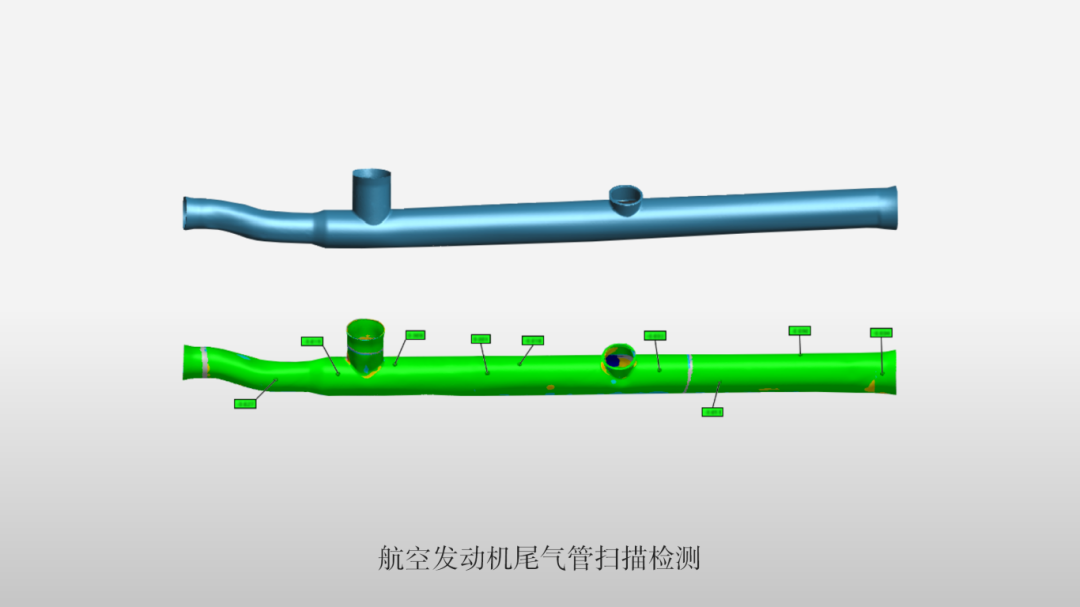

MORE航空航天全场景覆盖

结语

精准,是创新的基石;可靠,是安全的生命线;数字化,是迈向未来的通行证。

从实验室的设计验证,到产线的毫米级管控;从装备的智能运维,到遗产的永久留存——中观以高精度、高效率、高可靠性的3D数字化技术,深度融入航空航天全链路,为中国航空航天产业的智能化与数字化升级,提供了清晰的“数字视野”。让每一次飞行,都拥有数据的全程护航。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务