汽车骨架的稳定性测试需要大量的高低温实验与冲击实验。汽车骨架的形态各异,传统的测试手段在汽车骨架复杂的曲面或孔位上插入定位栓,通过测量定位栓来确定孔与孔之间的相对位置。这种耗时长、效率低的检测方式 已经无法满足工业智能化发展的需求。新的非接触式三维检测技术能在不损坏汽车骨架的前提下,快速对复杂曲面进行质量检测。

新型三维检测技术主要利用点云数据,经自动化和智能化的点云数据分析和处理,建立汽车骨架的三维模型,自动提取汽车骨架的三维尺寸和形状信息,通过实验前后的三维模型和形变量的对比,提取输出汽车骨架的形位公差和变形参数,完成汽车骨架稳定性测试的定量和定性化检测,直接输出检测报告。相比于传统的测量方法耗时长,检测难,成本高,这种检测方法更加便捷、高效和准确,具备了数字化和可视化的特点,逐步向自动化和智能化发展,不仅减少了人工误差,还大大提升了测量的准确性,使质量监控更加科学化,检测报告更具说服力,受到商家广泛的青睐。

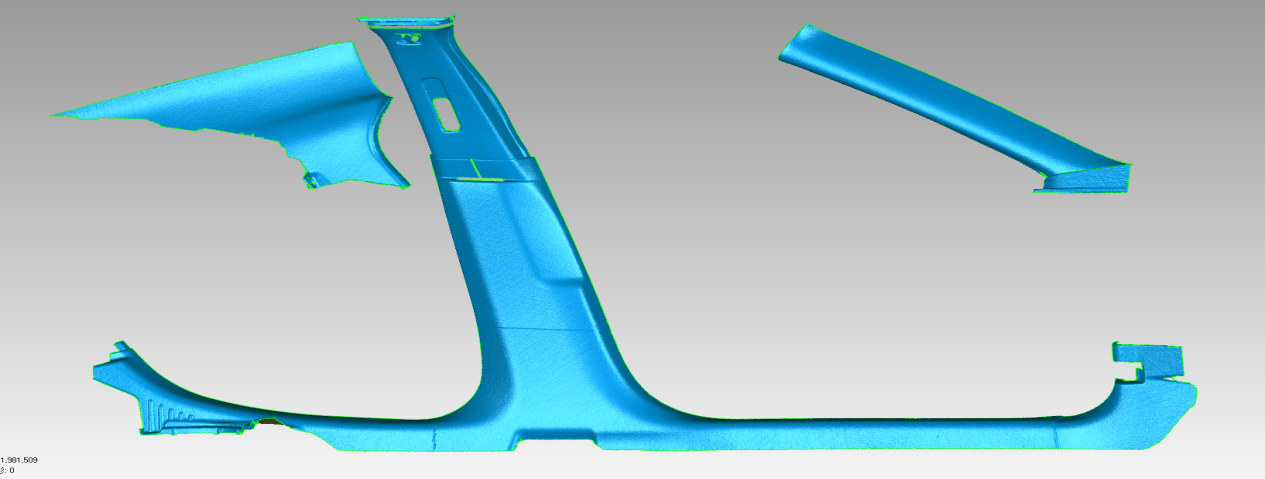

汽车骨架的三维点云数据的自动获取以及信息处理技术(三维建模和尺寸信息自动提取)是三维检测技术的核心技术。数据获取主要是为了获取汽车骨架的高精度三维点云数据,获取汽车骨架的几何形状信息,信息处理主要是包括降噪、剔除孤点、三维建模、尺寸信息自动提取。

解决方案

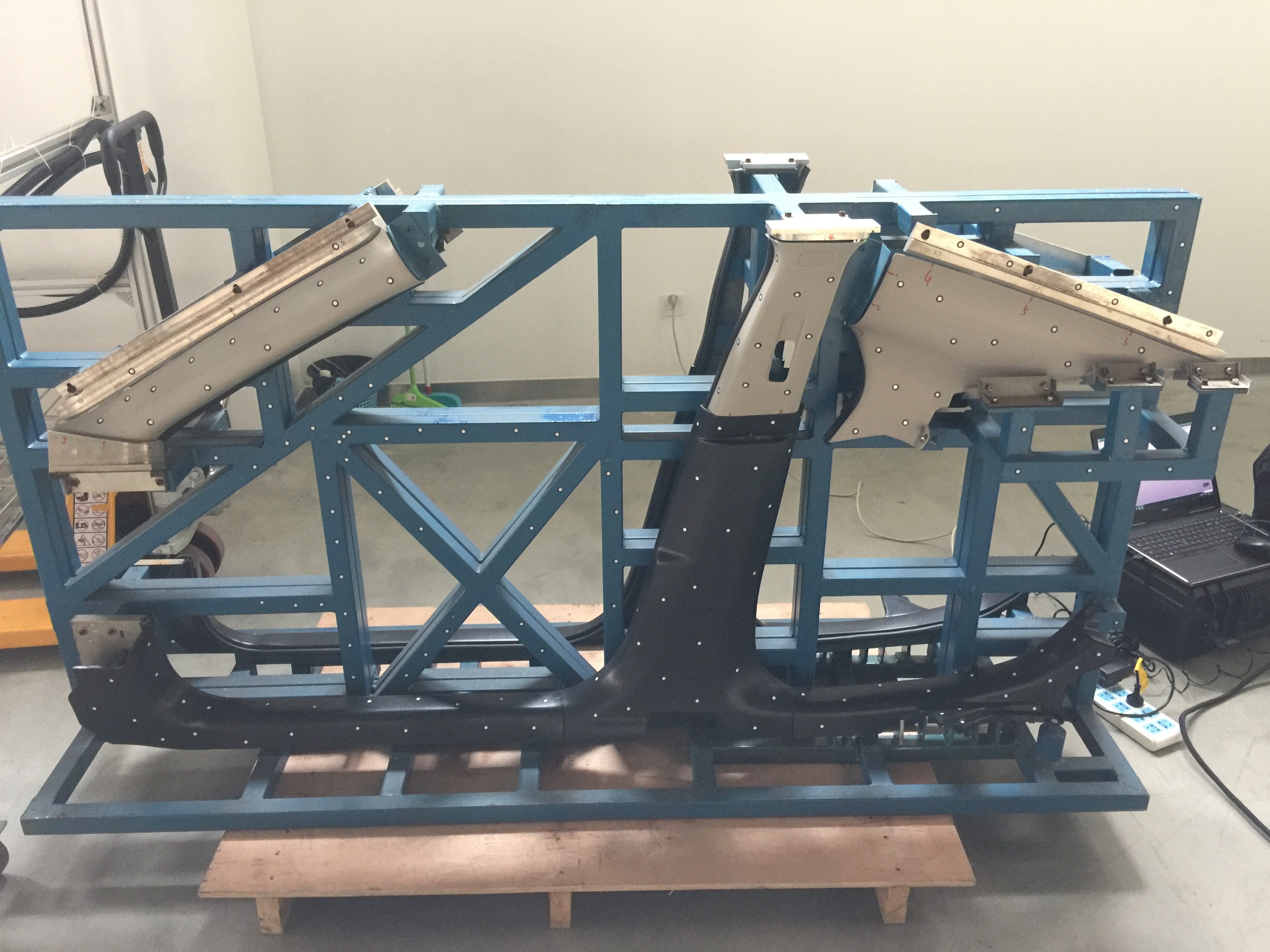

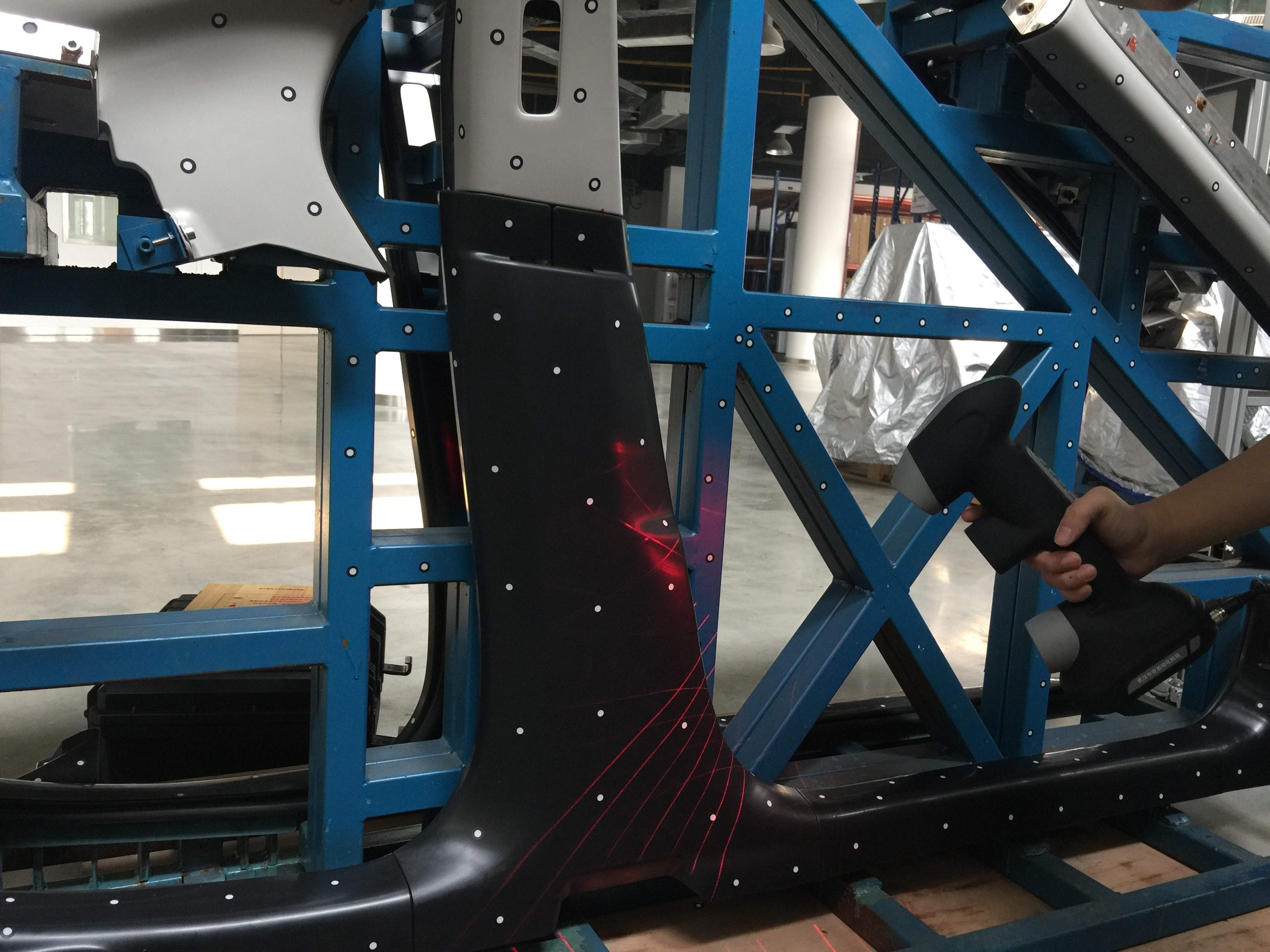

该客户采用我公司ZGScan工业级手持3D激光扫描仪,该设备对点云数据的采集及处理具有十分强大的功能,采用人眼安全的Ⅱ类激光,扫描速度可达48万次测量/秒,理想精度可达0.02.mm, 体积精度可达0.02+0.025mm/m,直接输出点云的XYZ坐标,采集的数据格式多样且可定制,可与多种主要的三维编辑软件和开发软件进行集成和二次开发,成为本次案例所采用的重要工具

1、粘贴标志点

贴定位反光标志点,扫描仪定位拼接工作原理就是对反光标志点的识别进行扫描拼接。在所测量零件上粘贴反光标志点,用于定位,通常10mm间距粘贴3个标志点。

2、数据采集

分析汽车骨架的尺寸大小,选取合适分辨率。明确需要检测的部位和结构,考虑是否会存在死角,调节快门达到理想快门参数,使用ZGScan手持激光扫描仪对贴点部分进行扫描,在图形工作站上实时显示扫描进度和完整度,着重扫描复杂部分。

3、数据处理

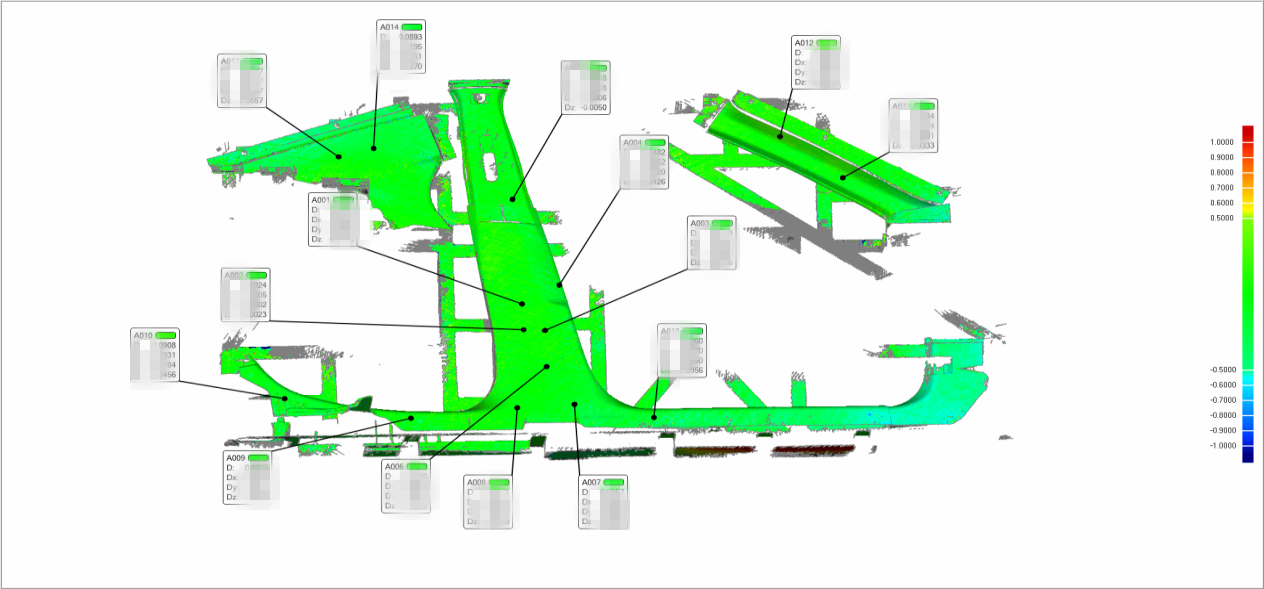

由于实际扫描中受到各种背景信息影响,使得扫描结果包含杂点、噪声点和冗余点;为了获取细节信息,扫描一般采用高精度扫描模式,但在数据分析阶段,过大的点云数据量会影响数据分析的效率,需要对原始点云数据进行采样。首先,利用PCL体素化网格方法(VoxelGrid)实现点云数据重采样,通过RANSAC方法实现汽车骨架与背景点云的分割,再利用聚类方法(EuclideanClustraction)提取汽车骨架主要部件,通过RadiusOutlierRemoval 删除离群点,利用泊松构网实现文物的三维建模,最终获得完整的汽车骨架的三维模型模型。

将汽车骨架的成品三维模型与汽车骨架的设计三维点云模型进行ICP配准,设定检测标准公差范围进行检测创建误差图,输出3D比较图、2D截面图和其他汽车检测参数,输出工业检测报告。

4、数据处理

目前对于具有复杂曲面的工业部件的检测,传统的检具检测方法耗时长,精度低,难度大,人工成本高。随着计算机的发展和遥感测量学科的兴起,三维扫描测量技术飞速发展,能够满足工业产品检测的数字化、可视化及自动化需求,并逐步向实时化、在线化检测发展,正逐渐取代传统的检具检测方法成为主流的质量检测方法。但是其点云数据的分析和处理以及尺寸信息的自动提取方法仍需要进一步研究,使三维扫描检测技术更加智能化。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务