8月30日,全球最长123米风电叶片在中复连众成功下线!随着市场对清洁能源的需求推动,风电叶片迎来了“大”时代——风机容量增大,被誉为风机“灵魂”的风电叶片也越来越大。

大型化发展趋势,对风电叶片的设计制造、质量控制和运维等也提出了新的挑战。对此,业界人士普遍认为,“精细化”是破解诸多制约,低成本实现叶片大型化、轻量化的答案。

▲尺寸突破 精度护航

针对“百米量级”超长风电叶片,如何在产品全生命周期通过高精度的检测保障精益品质,且看本期微课堂给出的灵活解决方案。

图片

始于“精”——叶片模具型面控制

风电叶片模具的精度,决定着叶片的制造精度,而叶片翼形准确与否,直接影响风力发电的效率高低。因此,控制模具型面精度即是从“源头”上严控产品质量。

我们提供的解决方案,从以下客户需求出发:

随着模具长度的增加,仍能满足高精度的曲面检测要求;

面对体型巨大、不便移动的叶片模具,测量设备可灵活适应现场工况;

不需要多人配合,操作简单、高效,省时省力。

01全局定位/摄影测量

为了保证最终的数据精度,我们先使用PhotoShot Pro便携式摄影测量模块,利用其全局摄影测量功能提供整体框架,为后续扫描精准定位。

PhotoShot Pro的摄影测量范围更大,可以减少拼接次数,更好地消除累积误差。

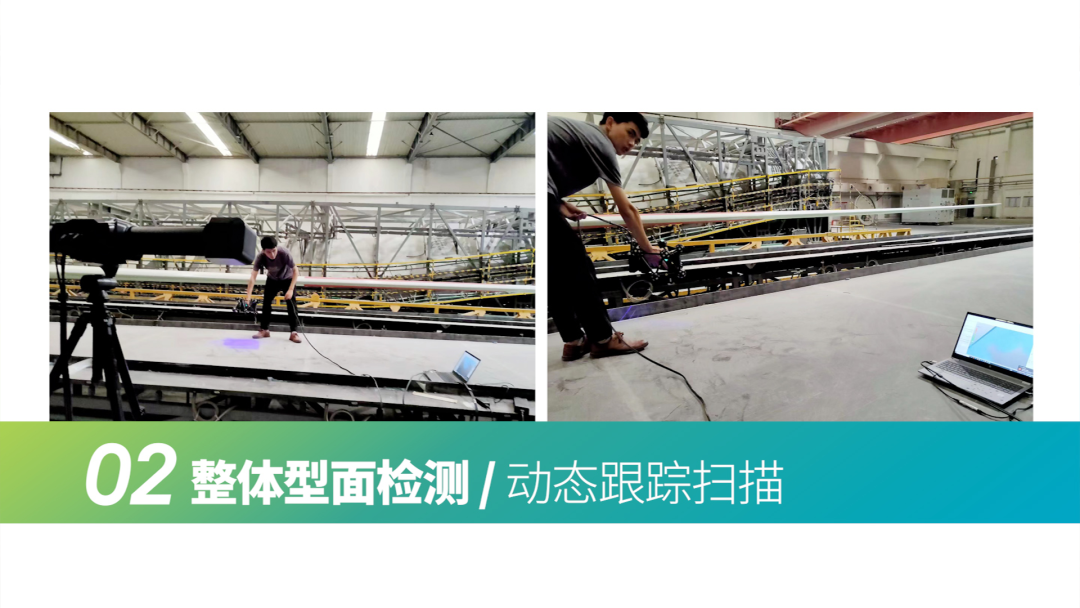

02整体型面检测/动态跟踪扫描

完成全局定位后,接下来选择HyperScan智能光学追踪3D扫描仪进行扫描工作,它具有多种不同的工作模式。

上下模合模前,在开放环境下,可以使用标准的动态跟踪扫描模式,工作时光学追踪器实时跟踪扫描仪,实现车间现场环境下的高精度动态测量。因其无需贴点,扫描高效(速度达210万次测量/秒),特别适合大尺寸的叶片模具,可有效检测整个表面以及前、后缘,能够显著缩短检测时间。

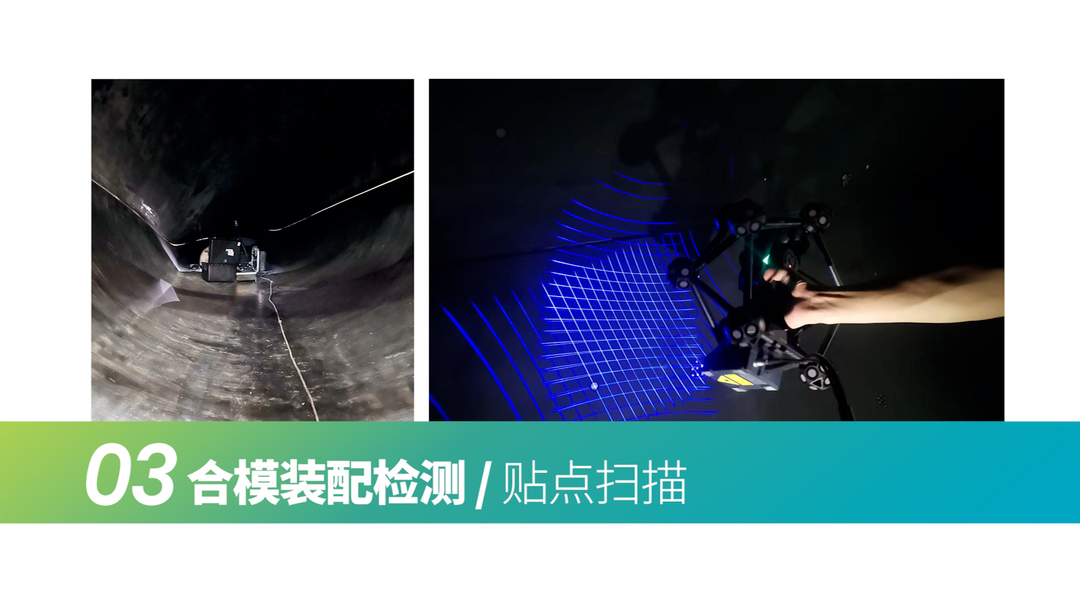

03合模装配检测/贴点扫描

上下模合模后,需从内部进行装配检测时,在封闭空间内不适合放光学追踪器,我们采用HyperScan的贴点扫描模式,可手持扫描、灵活操作,不受空间和光线限制,能大大提升风电叶片模具安装调试的精度与效率。

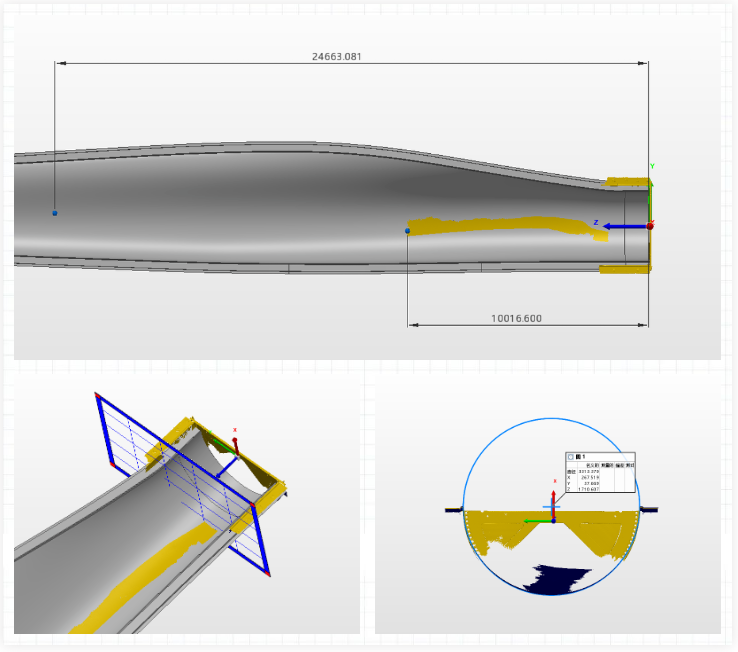

▲扫描及检测数据(部分展示)

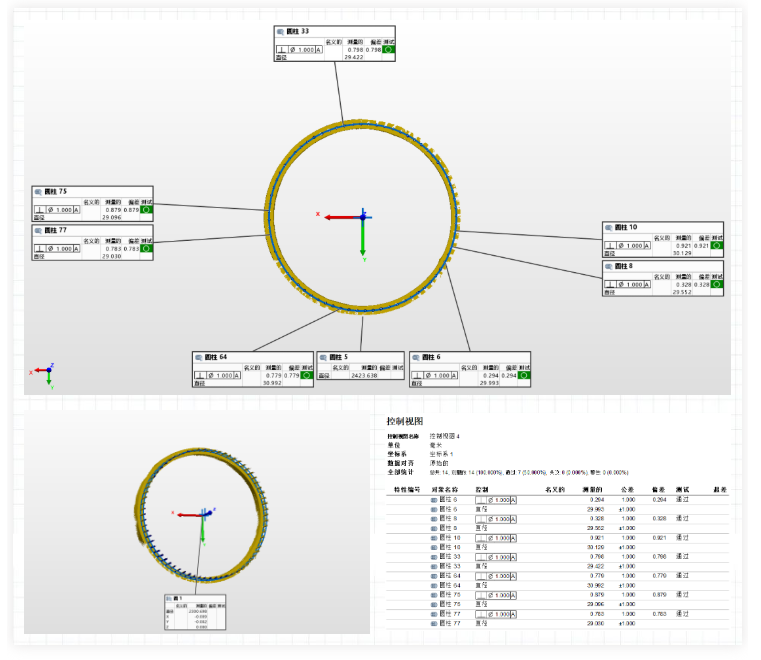

成于“精”——叶片根部螺栓检测

风电叶片根部螺栓是连接叶片和风机轮毂的主要连接件,随着叶片尺寸越来越大,根部螺栓也承受了更大的载荷,连接部位成为整体结构的薄弱环节。因而,根部螺栓的设计、制造和安装精度等关乎着整个风电机组的安全运行。

考虑叶片根部直径大,连接螺栓数量众多,从效率和精度需求出发,我们推荐以下方案。

01螺栓装配检测/动态跟踪扫描

螺栓安装孔位是否满足配合标准,安装的总体误差是否在设计范围内,我们仍然采用HyperScan的动态跟踪扫描模式,充分发挥其无需贴点、扫描快速的优势,几分钟即可获取2-3m直径范围内的所有螺栓数据。

02螺栓形变检测/精细扫描

当需要对螺栓形变等细微特征进行检测时,我们既可以采用智能光学追踪3D扫描仪HyperScan的精细扫描模式,也可以选择智能手持式激光3D扫描仪,其最高精度可达0.03mm。

当然,为了更好地提高整体数据精度,在扫描之前可先通过PhotoShot Pro摄影测量进行全局精度控制。

▲扫描及检测数据(部分展示)

结语

以上测量方案,无论采用哪款设备,均可以在扫描结束后,将三维数据导入检测软件,生成直观易读的可视化报告。同时,方便对数据进行永久存档,为后续安装、维护或产品优化提供精准有效的数据支持。

在风电叶片的“大”变革中,正是基于技术创新和对精益求精的不懈追求,才使得中复连众这样的企业在市场中脱颖而出。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务