关键词:

#大型焊接件检测 #高空作业车臂架检测 #大型滚筒工件检测 #大型结构件检测

■前言:

工程机械大型结构件(如履带架、车架类、臂类、回转操纵平台、挖/铲斗类等)作为主要承力部件,大多是焊接成型,具有质量大、尺寸大、结构复杂、加工精度要求高的特点。

虽然大型结构件种类多样、形状各异,但都需经历以下基本工艺流程:备料-拼装(搭焊)-焊接-加工-抛丸与涂装。同时,产品生产的每一道工序都需要进行精度控制,以保证最终产品质量的可靠性和稳定性。

传统的检测手段面对这种大型结构件,一般检测过程复杂,需要多人协同配合,检测结果随机性大,且只能测量部分尺寸,无法实现完整产品的数字化。总之,传统人工检测手段已经无法满足产品的技术要求和生产周期。

为此,工程机械行业巨擘都在积极寻求高效、智能的先进检测手段。HyperScan智能光学追踪3D扫描方案针对超大型工件的检测,已经积累了丰富的实战经验,可以根据现场工况灵活实施,简单便捷,又兼顾效率与精度。

接下来就结合3个实际案例,向大家展示具体的方案实施情况。

■案例1:大型焊接件检测

12m×3m×2m的焊接件,结构复杂,内外部均需扫描,精度要求1.5mm,主要检测孔的同轴度、位置和筋板位置。

摄影测量控制精度

因工件尺寸较大,需先在表面布置少量定位标点,用于扫描时进行换站识别,可以使用H-Track光学追踪器或者结合摄影测量来识别标志点(摄影测量的精度更高些)。本案例中我们采用PhotoShot Max无线摄影测量系统来进行全局标定,它可以为后续扫描提供整体框架,有效减少累计误差,提高体积精度。

PhotoShot Max内置无线模块,数据可以无线传输与处理,可边拍照边实时查看计算结果,拍完即可导出标志点,直接用于三维扫描。与普通摄影测量设备相比,它具有独特的简便性、灵活性和适应性,面对这种结构复杂的超大型件,布点和摄影测量仅用时1小时10分钟,大大提升了工作效率。

静态跟踪稳定可靠

导入PhotoShot Max拍摄的标记点后,即用HyperScan智能光学追踪3D扫描仪开始进行扫描工作。根据工件特点和现场情况,为了提升精度和稳定性,此次使用的是静态跟踪扫描功能。

将工件外部扫描完后,再把跟踪器移动到工件内部,通过层叠式扫描,直至完成整个工件的数据采集。共移动跟踪器约20次,仅用时1小时20分钟即完成了扫描工作。

将3D数据导入PolyWorks软件,与数模进行比对,可生成内容丰富的检测报告,直观展现工件的全尺寸测量情况。

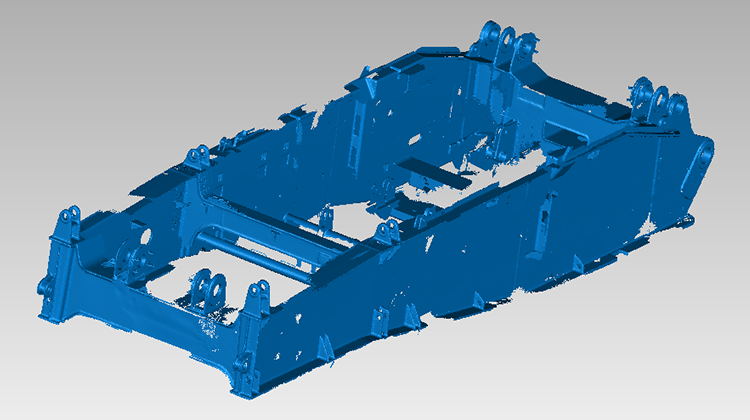

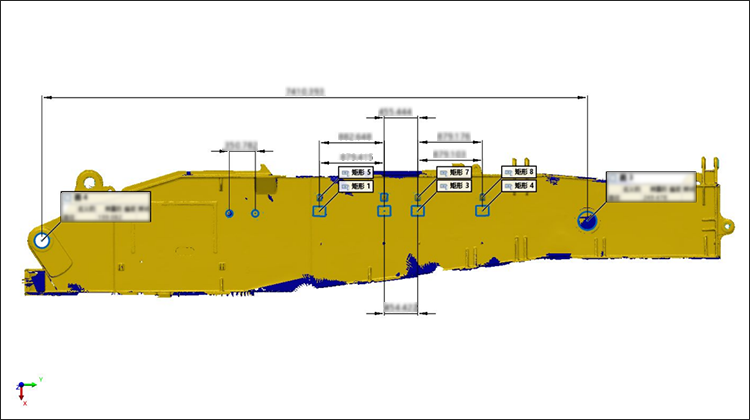

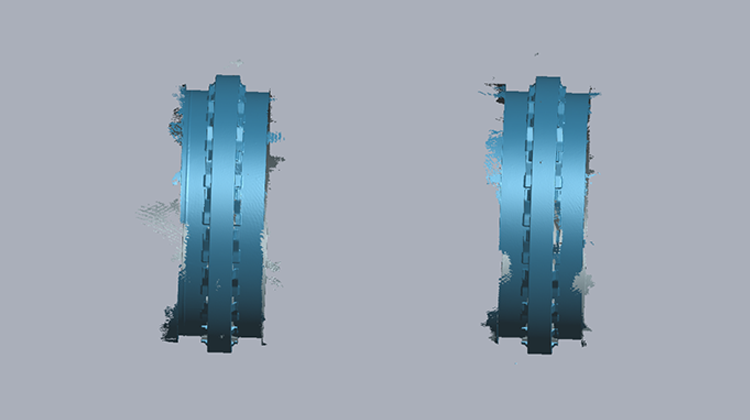

▲扫描数据

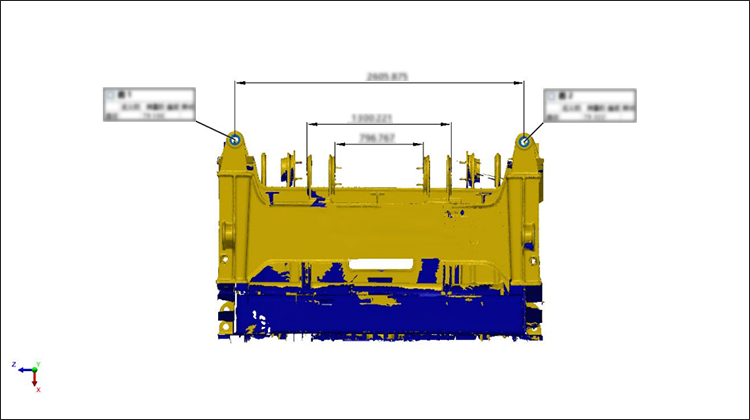

▲检测数据

客户评价

客户曾对比过市场上其他同类产品,扫描耗时约5小时,且结果精度偏差比较大,扫描有错层现象,因此,客户对我们方案的整体效率和精度都非常满意。另外,无线摄影测量系统应对复杂现场环境的灵活自由和实时高效性,也给客户留下了深刻印象。

■案例2:高空作业车臂架检测

长9m,高300mm,宽280mm左右的臂架3个,需要测量全尺寸,检测项目较多。

H-Track定位识别

工件长9m,扫描时需要换站,本案例采用的是使用H-Track采集定位标点。具体操作时注意从工件的中间往两边开始识别,可减少拼接次数,提升拼接精度。

动态跟踪简便高效

使用HyperScan进行扫描时,本案例采用了动态跟踪扫描模式,操作相对简单,效率更高,且能有效避免车间现场震动对测量带来的影响。

测量时需注意H-Track的视野范围,以保证球扫能被有效识别,因为对于大型件而言,中途丢帧可能会导致整体扫描数据的错层现象。

现场共扫描了3根臂架,平均每根耗时约20分钟,效率极高。

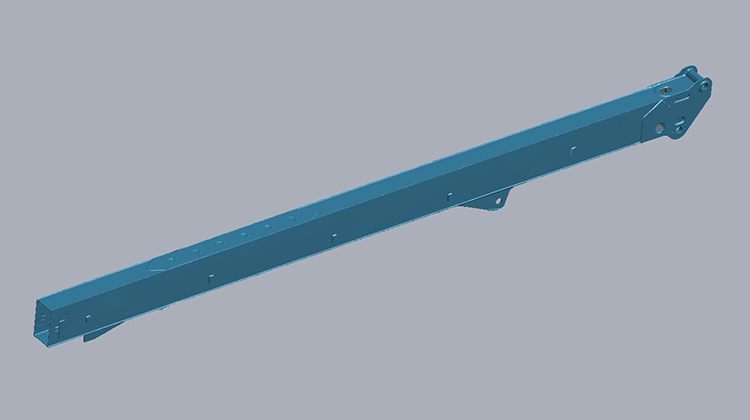

▲扫描数据

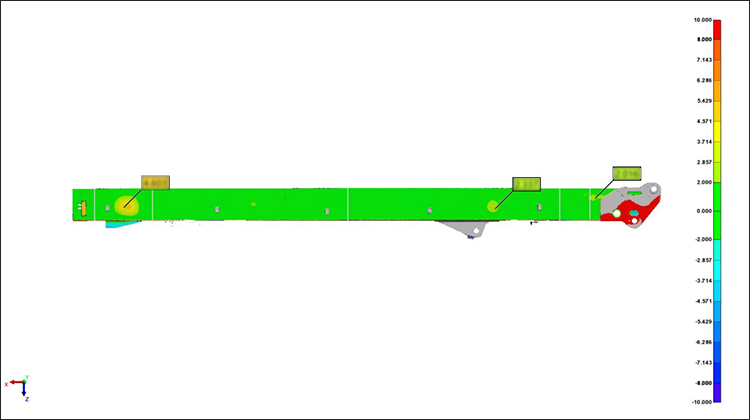

▲色彩偏差图

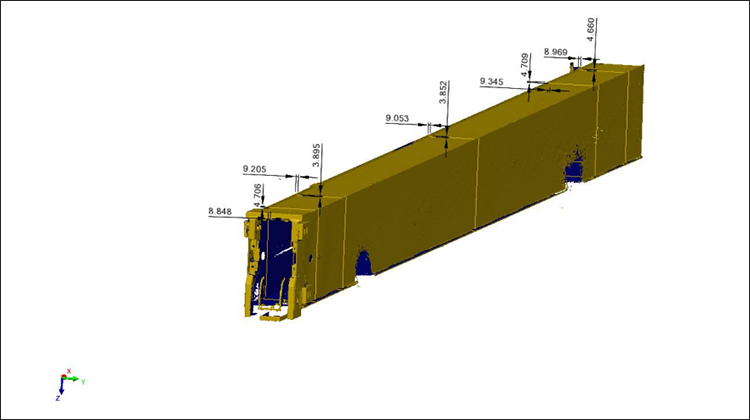

▲焊缝高度测量标注

客户评价

客户对设备使用的便携快速和扫描无需贴点等特点比较认可,精度也满足要求,并考虑基于HyperScan的自动化检测方案,相关项目已经从论证转入到实施阶段。

■案例3:大型滚筒工件检测

长约10m,直径2.5~3.5m左右的圆柱装工件,主要测量两端凸起圆柱间的同轴度及断面平行度,精度要求0.5mm。

H-Track中间过渡

本案例工件主要测量两端,无需扫描完整数据,但因工件较大且呈圆筒状,因此除在两端粘贴一圈定位标点外,仅在中间部位粘贴少量标记点进行过渡。

动态跟踪转动采集

标记点采集结束后,使用HyperScan动态跟踪模式进行扫描。现场通过人工调节电机叶轮控制工件转速完成扫描工作。后期客户安装可以电动调节转速的工装后,测量效率还能进一步提高。

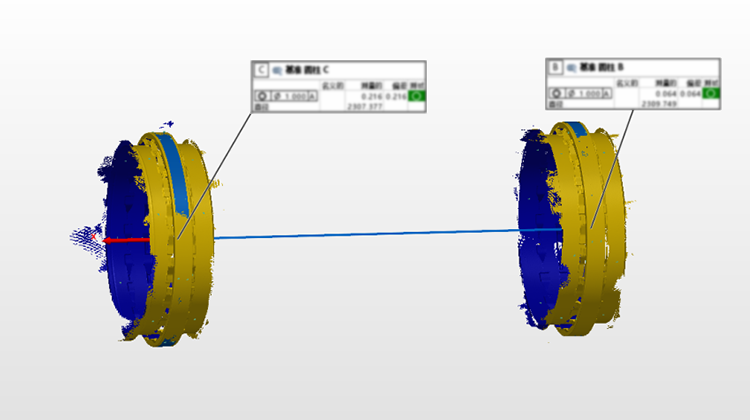

▲扫描数据

▲检测数据

客户评价

客户对设备的功能、精度和操作便捷性等都很满意,并将测得的同轴度、平行度,与激光跟踪仪测量的结果做了对比,基本一致,但激光跟踪仪的检测结果不能进行比较直观的分析。

■结语:

工程机械是推动基础建设前进的“双腿”与“双臂”,在超级工程逐年递增的趋势下,工程机械大型化已经成为当前的重要发展方向。提高“超级”装备批量生产的产品质量和生产效率,降低制造成本,是衡量工程机械企业实力的重要指标。

HyperScan扫描方案帮助企业实现的3D数字化,可以贯穿生产的各个环节,有效降低设计到生产制造之间的不确定性,缩短产品生产转化时间的同时,大大提升产品的可靠性。另外,手持扫描的方案后期也可以迭代为自动化扫描方案,进一步推动企业的智能化转型升级。

■Tips:

动态跟踪&静态跟踪HyperScan的两种不同工作模式

动态跟踪模式下,H-Track光学追踪器会,实时追踪工件上的定位标记点,优点是操作更简便,效率更高能有效避免车间现场震动的影响。

静态跟踪模式下,H-Track没有实时追踪标记点,只有在移动时通过给命令,才去“看”工件上的标记点,优点是能够减少工件上粘贴定位标记点的数量,并且提升精度

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务